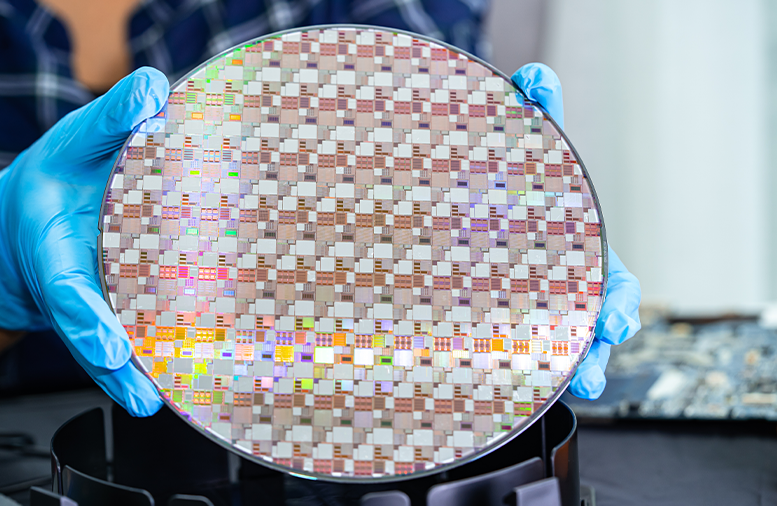

在微电子和半导体行业中,刻蚀是制造芯片过程中至关重要的一步,它决定了电路的精细度和性能。刻蚀工艺通常分为湿法刻蚀和干法刻蚀两大类,每种方法都有其独特的适用场景和优势。

湿法刻蚀利用液体化学试剂(刻蚀液)与被刻蚀材料之间的化学反应,选择性地去除材料表面不需要的部分。这一过程通常涉及将待加工的晶圆片浸泡在刻蚀液中,并通过控制温度、浓度和时间等参数,精确控制刻蚀的深度和轮廓。湿法刻蚀具有设备简单、成本低廉的优点,但在精确度和控制复杂图案方面可能不及干法刻蚀。

干法刻蚀则不依赖液体介质,而是利用气体(如氟化物、氯气等)或高能离子束(如等离子体)与材料表面发生物理或化学反应,从而去除材料。干法刻蚀包括反应离子刻蚀(RIE)、深反应离子刻蚀(DRIE)、等离子刻蚀等多种技术。这些技术能够提供更高的刻蚀精度、更好的垂直侧壁轮廓控制以及更复杂的图案处理能力,因此在制造高精度、高性能的集成电路时广受欢迎。

刻蚀工艺实施步骤:- 1.图案定义:首先,在晶圆表面涂覆一层光刻胶,并通过光刻工艺将设计好的电路图案转移到光刻胶上。这一步是后续刻蚀的“模板”。

- 2.刻蚀前处理:包括清洗晶圆表面,去除杂质,确保刻蚀过程的纯净性和一致性。

- 3.刻蚀:根据所选的湿法或干法刻蚀技术,对晶圆进行刻蚀,去除光刻胶未覆盖区域的材料。

- 4.刻蚀后处理:去除剩余的光刻胶和其他残留物,检查刻蚀质量,并进行必要的清洗和干燥。

- 5.后续工艺:完成刻蚀后,可能还需进行其他加工步骤,如沉积金属层、退火处理等,以构建完整的电路结构。技术也在不断发展,以满足日益增长的对于更小型化、更高集成度电子产品的需求。

刻蚀作为微电子制造中的一项核心技术,其精确性和可靠性对于芯片的性能和成品率至关重要。随着科技的进步,刻蚀技术也在不断发展,以满足日益增长的对于更小型化、更高集成度电子产品的需求。